编者按:

近日,财政部发布2022年关税调整方案的通知,将燃料电池增压器、循环泵、膜电极、双极板、碳电极片等产品的进口税率从7-10%降至2-5%。与此同时,首批燃料电池汽车示范城市群已确定,其中上海、北京均提出2025年达到万辆燃料电池汽车的目标。

国盛证券认为,十四五期间燃料电池行业将迎来十倍以上增长,随着规划落地,下游需求有望迎来集中释放,核心零部件进口关税的下调也为行业快速扩容做好了政策上的呵护。国盛证券预计,氢能产业可达万亿规模,燃料电池产业的快速发展,有望通过刺激下游需求,带动上游制氢、储氢、加氢等环节的加速扩张,到2025年我国氢能行业产值有望达到万亿级别。

01燃料电池汽车产业链概览

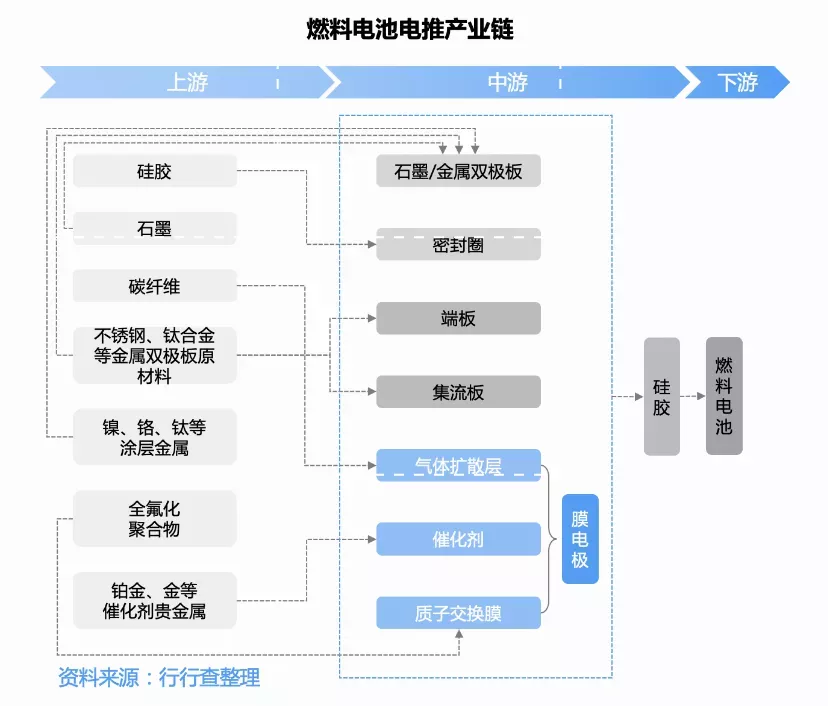

在氢燃料电池产业链中,上游是氢气的制取、运输和储藏,在加氢站对氢燃料电池系统进行氢气的加注;中游电堆等关键零部件的生产,将电堆和配件两大部分进行集成,形成氢燃料电池系统;在下游应用层面,主要有交通运输、便携式电源和固定式电源三个方向;消费终端为料电池汽车生产、销售环节。

02燃料电池电堆

燃料电池电堆是燃料电池汽车产业的心脏,成本占据燃料电池系统成本60%以上,且技术门槛较高。

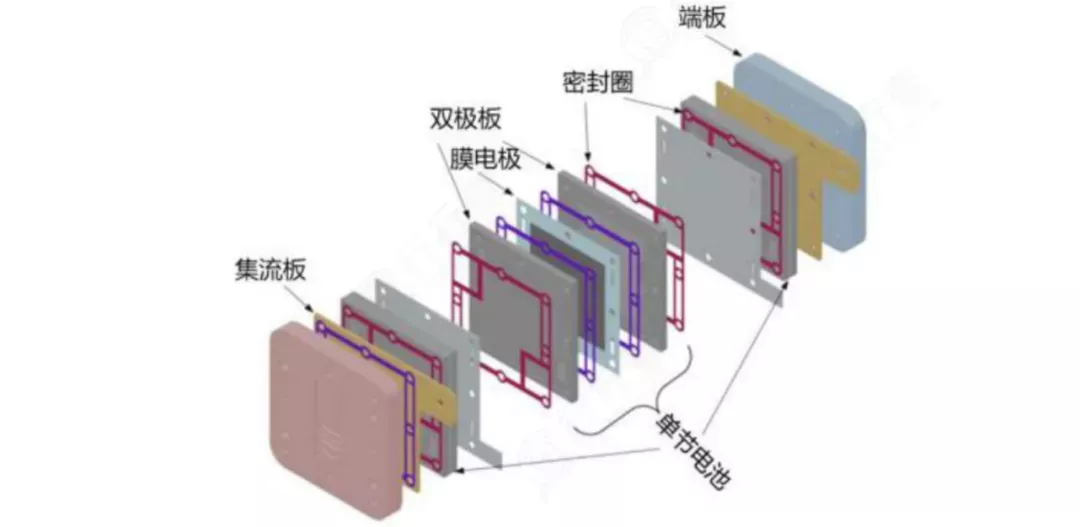

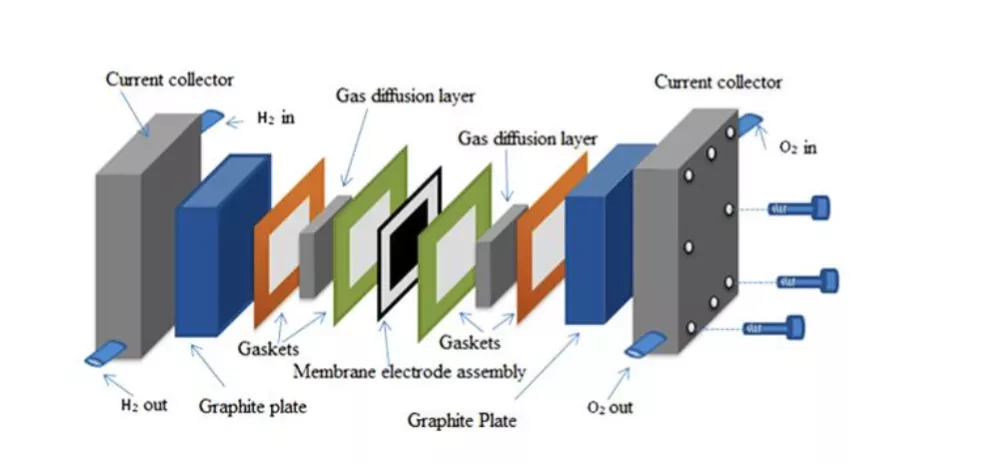

燃料电池电堆主要由催化剂、质子交换膜、气体扩散层、双极板,以及其他结构件如密封件、端板和集流板等组成。

国内燃料电池电堆产业链初成雏形,上游厂商齐全,膜电极、质子交换膜和双极板具备国产化能力,气体扩散层有小批量供应,催化剂具备研发能力。

相比国外燃料电池电堆,国内电堆在核心材料缺乏与关键技术方面仍存在短板,也是燃料电池电堆成本居高不下的主要原因,因此当前降低电堆成本仍是燃料电池汽车商业化的关键。

燃料电池结构:膜电极、双极板堆叠形成电堆

双极板:电堆中的“骨架”

双极板是电堆中的“骨架”,与膜电极层叠装配成电堆,在燃料电池中起到支撑、收集电流、为冷却液提供通道、分隔氧化剂和还原剂等作用。其性能优劣将直接影响电堆的体积、输出功率和寿命。

双极板按材料主要分为石墨板、金属板、复合板。

目前国内以石墨板为主,金属板为未来主流技术。商用车倾向配备石墨板,乘用车因空间要求高配备金属板。

石墨双极板

石墨双极板是目前质子交换膜燃料电池(PEMFC)中应用最广泛的材料,具有较好的导电导热性,耐腐蚀性等,常用于商用车领域。

石墨板目前在技术、商业化层面均已成熟且占据大量市场份额,成本难以进一步降低,行业发展,需等待上游石墨材料技术升级带来成本降低激发需求。

常用石墨双极板厚度约2~3.7mm,经铣床加工成具有一定形状的导流流体槽及流体通道,其流道设计和加工工艺与电池性能密切相关。

石墨双极板技术壁垒较低,国外代表企业有美国Poco、加拿大Ballard等;国内技术已达国际一流水平,代表性企业有上海神力(亿华通子公司)、上海弘枫、淄博联强、上海弘竣和国鸿氢能等,其中上海弘枫产品已实现海外出口;国鸿氢能石墨双极板技术成熟、可批量和定制化生产。

图片来源:上海神力官网

金属双极板

金属双极板相对来说易受腐蚀,但其体积小、生产周期短,易于大批量快速生产,可用于乘用车领域,国外代表企业有美国Dana、日本本田等。

金属双极板将成为未来的发展方向。率先掌握金属板国产批量化生产的企业有望在燃料电池乘用车市场抢占先机。国内代表企业有上海治臻、上海佑戈、新源动力和奇瑞汽车等。

上海治臻可以实现双极板国产化、批量化生产,设计年产量可达50万副,至少可供1500辆以上FCV使用,已经小批量供给上汽捷氢金属板电堆。

复合材料双极板

复合材料双极板兼具了石墨的耐腐蚀性与金属的高强度,效果最好,但其加工繁琐,成本较高,尚未实现大规模应用。

整体来看,双极板的国产化替代已经发展到一定水平,在石墨双极板向金属双极板的技术切换过程中,逐步实现全面国产化。国内厂商新源动力、武汉喜马拉雅光电和氢璞创能等企业具备研制能力。

膜电极:燃料电池技术核心

膜电极与其两侧的双极板则组成燃料电池的基本单元。

膜电极是燃料电池电堆最核心的部件,作为化学反应的发生场所,由催化剂、气体扩散层、质子交换膜构成。

膜电极组件是将两张喷涂有Nafion溶液及Pt催化剂的碳纤维纸电极分别置于经预处理的质子交换膜两侧,使催化剂靠近质子交换膜,在一定温度和压力下模压制成。

催化剂

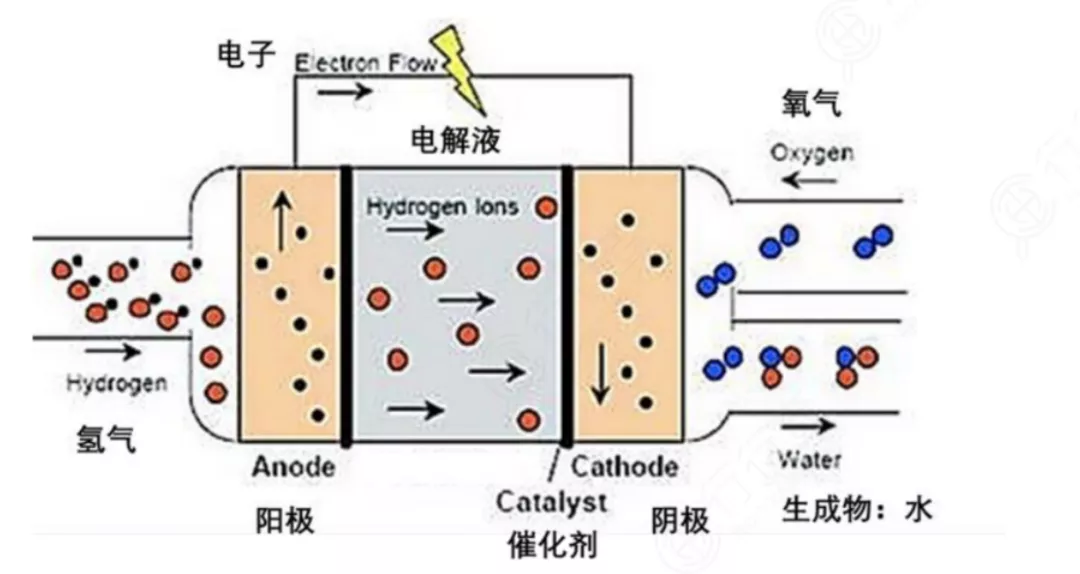

在燃料电池中,催化剂起到分解氢气和氧气进行电化学反应产生电流的作用。

目前商用催化剂为铂碳催化剂,而稀有金属铂的高成本是燃料电池商业化的主要阻碍之一。

国外催化剂用量已实现<0.2g/kW,而我国催化剂用量普遍处于0.3-0.4g/kW的水平。因此低铂和非铂催化剂的开发成为降低燃料电池成本的关键。

全球催化剂厂商三巨头为德国巴斯夫(BASF)、英国庄信万丰(JohnsonMatthey)、比利时优美科(Umicore),三者全球市占率占比约90%,国内市场占有率约70%。已经能够实现批量化生产(大于10kg/批次),而且性能稳定,可靠性高。

国内催化剂厂商包括贵研铂业、中自科技、华昌化工、上海唐峰、武汉喜马拉雅以及上海济平新能源等也从事相关产品研发。

质子交换膜

质子交换膜处于有机氟化工产业链末端,其上游是有机氟化工的单体材料,下游是基于质子交换膜的氯碱工业、燃料电池、电解水、储能电池等应用领域。

质子交换膜属于燃料电池中的核心部件,膜厚度、化学稳定性、质子传导率等直接影响着燃料电池的综合性能,因此对质子交换膜性能有高要求。

全球从事质子膜研究的主要有杜邦、科慕、陶氏、3M公司、戈尔公司,比利时索尔维公司,日本旭硝子玻璃、旭化成,以及我国的东岳集团、泛亚微透等十余家公司。

我国东岳集团具有完整的全氟磺酸树脂产业链,是继戈尔、科慕两家外国企业之后国内市场占比最大的企业,具有从原料、中间体、单体、聚合物膜全产业链,同时建成全国唯一全氟酸质子膜树脂合成生产线,目前实现量产并批量供货。

燃料电池电堆工作原理:

气体扩散层

气体扩散层(GDL)层位于气体流场层和催化层之间,由碳纸和防水剂聚四氟乙烯材料构成,起到支撑膜电极、收集电流、传导气体、管控反应水(气)及热等重要作用。

资料来源:NPTEL

海外企业技术成熟已实现量产,国外厂商日本东丽(Toray)及三菱(Mitsubishi)、德国西格里(SGL)和科德宝(Feudenberg)、美国AvCarb,韩国JNTG等制造厂商,都已实现气体扩散层的规模化生产,且都有多款适应不同应用场景的产品销售。

目前我国气体扩散层技术还在进行探索,碳纸类材料的实验室技术可对标国际部分先进产品水平,但在实现产品规模化生产方面还有一定差距。

国内知名的气体扩散层企业主要有安泰科技、通用氢能、江苏氢电、江苏清能、上海河森电气等。

BOP是电堆稳定运行的关键环境

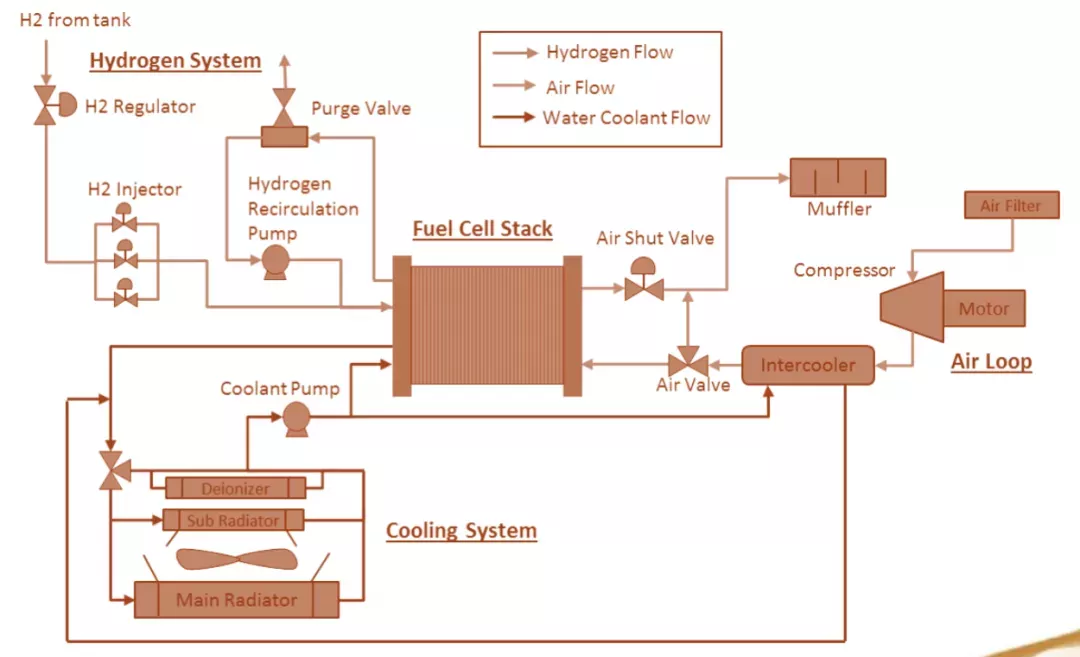

相应的辅助设备(BOP,Balance Of Plant)是电堆稳定运行的关键环境。

从丰田Mirai燃料电池系统概览图可以明显地看出燃料电池系统BOP部件为电堆提供了必要的外部环境,引导氢气流、空气流、冷凝水流有序组织协同,是电堆稳定运行的重要因素。

对于BOP,其成本构成相对分散,空压机和电机是空气回路部分核心部件。

Mirai燃料电池系统概览图:

空压机:燃料电池系统的核心部件

燃料电池空压机对电堆的性能有较大的促进作用。其种类较多,其中离心式压缩机在密度、效率、噪声的方面拥有较好的综合效果,是主要发展方向。

从国产化率方面来说,空压机是燃料电池关键部件中国产化程度较高的一款。

据势银统计,相对于其它辅助系统产品而言,空压机已经较早地实现了全功率段国产化,目前国产化率接近100%。

近两年国内市场燃料电池空压机供应商主要有雪人股份、势加透博、金士顿科技、稳力科技、烟台东德实业、德燃动力、冰轮环境等企业。

03燃料电池系统装机市场格局

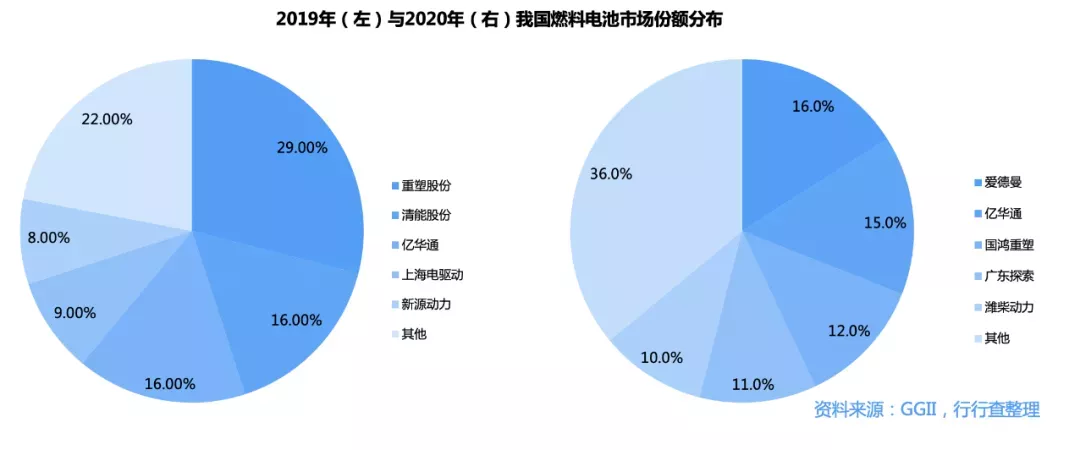

整体而言,近年来中国氢燃料电池装机量增速快。目前市场区域性订单多,同时批量供货的竞争者开始增多,市场竞争开始由一向多发展,市场集中度逐年下降,2020年CR5为64%,较2019年降低14%,预计2-3年内仍会下降。

2020年燃料电池汽车发动机系统装机份额TOP3分别是爱德曼市占率为16.%,亿华通市占率为15.%,国鸿重塑市占率为12%。

得益于核心材料和关键部件的国产化进程加速,2020年我国燃料电池系统和电堆的价格已经实现30%-50%幅度的下调。

未来几年,随着国产核心零部件的规模化以及竞争加剧,未来几年电堆售价有望按照每年25%-30%的速度下降。

目前燃料电池产业在我国发展迅速,但主要以整车组装、示范运营为主,产业链中电堆、膜电极、双极板等核心技术布局较少。

从燃料电池动力系统集成度、环境适应性、可靠性和寿命、成本控制、氢气储存等技术指标来看,国内水平距离国际水平差距较大。目前我国自主研发和引进国外成熟技术的厂商并存,但关键部件材料性能与生产亟待提升。